Digitaler Zwilling

Der Digitale Zwilling (Digital Twin) wird von Gartner seit Jahren als einer der zehn wichtigsten Technologie-Trends eingestuft.1 Die Nutzung der Technologie verspricht in der Produktentwicklung, der Produktion und im Service enorme Nutzeneffekte durch die Möglichkeit, das Verhalten von Produkten und Produktionsprozessen mit Hilfe eines Digitalen Zwillings zu überwachen, neue kundenorientierte Dienste zu entwickeln und aus den Betriebs- und Nutzungsdaten der Produkte Rückschlüsse für Produktverbesserungen zu ziehen. Für die Unternehmen stellt sich die Frage, wie sie Digital-Twin-Anwendungen am besten in ihre Prozesse implementieren können, um den Nutzen dieser Technologie auszuschöpfen.

Der Digitale Zwilling ist die virtuelle Repräsentanz eines physischen Produkts oder Systems im Feld, wobei es laut Wikipedia-Definition unerheblich ist, ob das Gegenstück in der realen Welt schon existiert oder erst in Zukunft existieren wird.2 Er bietet die Möglichkeit, die Konfiguration der ausgelieferten Produktinstanz mit den im Feld anfallenden Betriebs- und Umgebungsdaten zu verknüpfen und die Produktinstanz aus der Ferne zu überwachen und zu steuern. Wie vollständig der Zwilling die Realität abbildet, hängt vom Anwendungsfall ab. Es gibt nicht den einen Zwilling, sondern je nach Anwendungsfall unterschiedliche Ausprägungen:

- Digital Product Twin, der dazu dient, das Produkt virtuell in Betrieb zu nehmen und mit Hilfe der Betriebsdaten zu verbessern

- Digital Factory Twin, der Planung, Überwachung und Optimierung der Produktionsprozesse im Sinne von Industrie 4.0 unterstützt

- Digital Service Twin, der das reale Produkt im Betrieb begleitet und Dienste wie Predictive oder Prescriptive Maintenance ermöglicht.3

IoT macht den Digitalen Zwilling lebendig − Digital Thread als Verbindung aller Zwillinge

Laut Deloitte ist das Internet of Things (IoT) obligatorische Vorstufe für den Digital Twin.4 Diese Einschätzung ist jedoch nicht unumstritten, denn das Konzept stammt ursprünglich aus einer Zeit, als es das IoT noch nicht gab und war stark in der PLM-Welt verwurzelt.5 Zudem gibt es gerade im Bereich der Augmented Reality Anwendungsbeispiele, in denen der Digital Twin ohne IoT auskommt. Unbestreitbar ist jedoch, dass der Digitale Zwilling erst in Verbindung mit IoT, Big Data Analytics und Artificial Intelligence richtig zum Leben erwacht.

Auf der anderen Seite gibt es Anwendungsbeispiele, in denen der Digitale Zwilling losgelöst von der PLM-Welt sein Eigenleben entfaltet. Aber erst in Verbindung mit PLM kann er das reale Objekt wie ein digitaler Schatten beziehungsweise ein digitaler roter Faden über den gesamten Produktlebenszyklus begleiten, um beispielsweise die Software in einer ausgelieferten Produktinstanz automatisch zu aktualisieren oder die Informationen aus der Betriebsphase wieder in die Entwicklung zurückzuspielen. Für solche durchgängigen Verbindungen von PLM und IoT hat sich der Begriff Digital Thread6 etabliert. Dieser digitale Faden ist nach Auffassung des führenden PLM-Beratungsunternehmens CIMdata für die Verbindung der einzelnen Digitalen Zwillinge entlang des gesamten Produktlebenszyklus unerlässlich.7

Vom Digital Master zum Digitalen Zwilling

Zur Sicherstellung der digitalen Durchgängigkeit wird der Digital Twin als konkrete Ausprägung einer ausgelieferten oder auszuliefernden Instanz des Produkts oder Systems vom Digital Master abgeleitet.8 Dieser Master umfasst neben den Geometriedaten auch Stücklisten und Variantenkonfiguration, ist aber mehr als ein digitales Produktmodell mit allen Varianten. Er dient dazu, die wesentlichen Eigenschaften und Funktionen von Digitalen Zwillingen gleicher Ausprägung in einer Art Template vorzudefinieren, so dass sie nicht für jeden Zwilling einzeln erfasst werden müssen. Der Digital Master unterstützt die Standardisierung und kann als Ausgangspunkt für die Auswertung des Verhaltens einer Gesamtheit von ähnlichen Zwillingen genutzt werden. Um eine konkrete Ausprägung des Digital Twin mit den Betriebsdaten aus dem Feld bzw. der Produktion verknüpfen zu können, müssen diese unstrukturierten Massendaten aufbereitet und ausgewertet werden. Hierfür werden in aller Regel fortschrittliche Data-Analytics- und AI-Verfahren und eingesetzt, die ein wesentlicher Bestandteil von IoT-Plattformen sind. Zunehmend setzt sich dabei der Trend zum Edge Computing, d.h. der Datenaufbereitung in Sensornähe durch, um nicht riesige Datenmengen in die Cloud schicken zu müssen.9

Breites Spektrum möglicher Einsatzgebiete

Die Produktionstechnik ist mit Blick auf die autonome Fertigung und Industrie 4.0 zweifellos eines der wichtigsten Einsatzgebiete für Digitale Zwillinge. Deloitte zufolge gibt es aber auch ein breites Einsatzspektrum von Connected-Car-Anwendungen über Energieversorgung, Gesundheitswesen, Logistik bis zur Telekommunikation. Marktanalysten gehen deshalb davon aus, dass sich die Technologie in den nächsten Jahren auf breiter Front durchsetzen wird.

Die digitale Spiegelung von Objekten im Feld ermöglicht unterschiedlichste Arten von Analysen, die zu umfassenden Korrektur- und Optimierungsmaßnahmen führen können. In diesem Sinne sind Digitale Zwillinge auch ein neues Werkzeug für die Bildung: Anstatt am realen Objekt studieren und experimentieren zu müssen, kann dafür das digitale Replikat genutzt werden.10

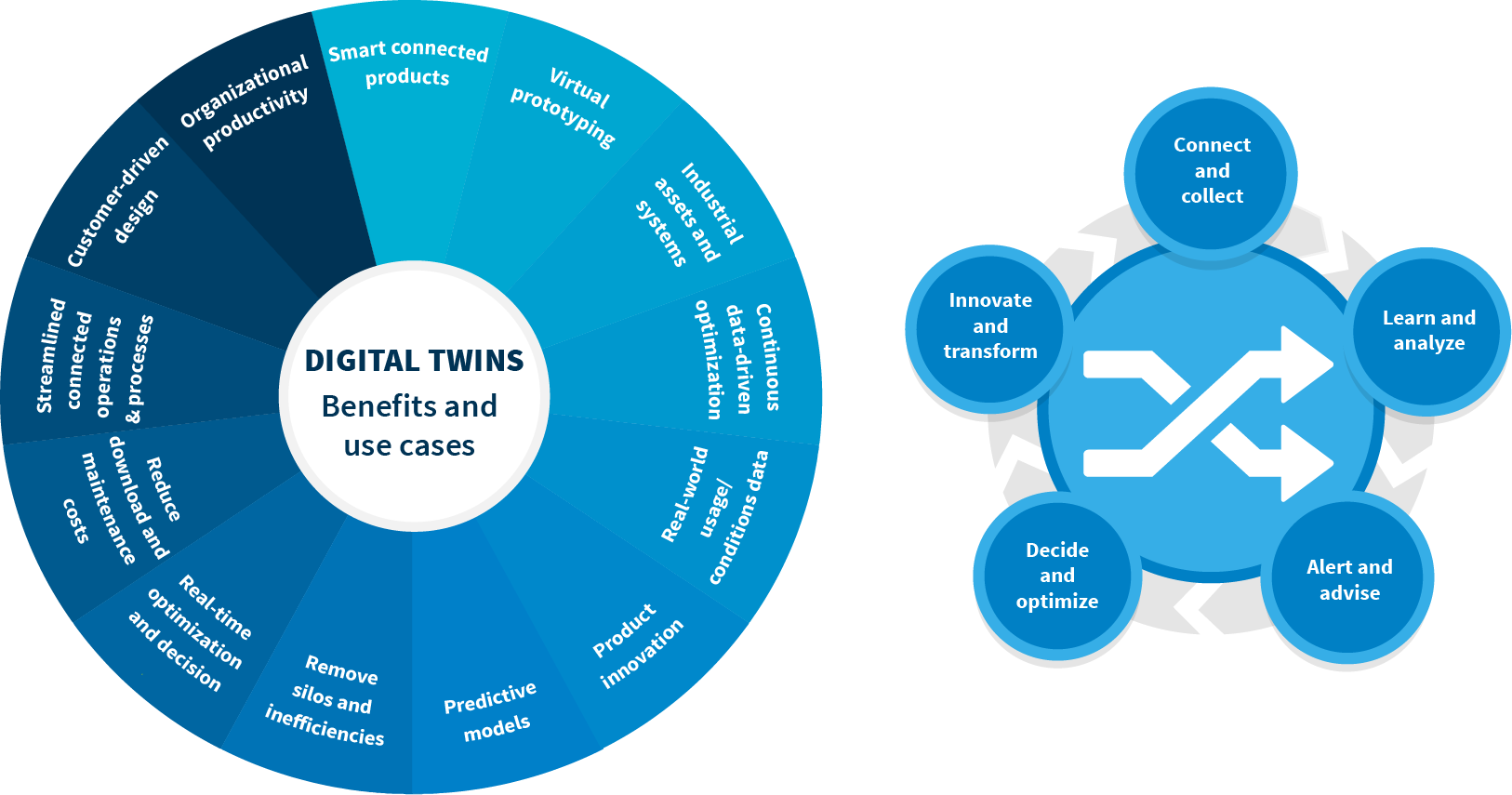

Links: Die vielen Einsatzgebiete von Digitalen Zwillingen und deren Nutzen; rechts: Anwendung in verschiedenen Lernfeldern

(in Anlehnung an Colin J. Parris, 2016)

PLM-nahe IoT-Plattformen als Basis für Digitalen Zwilling und Digital Thread

Grundsätzlich kann für jedes smart vernetzte Objekt ein Digitaler Zwilling aufgebaut werden. Bei der Implementierung müssen sich die Unternehmen deshalb erst einmal darüber klar werden, welcher Anwendungsfall für sie den größten Nutzen verspricht, welche Informationen sie dafür benötigen und ob sie überhaupt Zugang zu diesen Informationen haben. Es ergäbe zum Beispiel wenig Sinn, Maschinen mit Sensorik für Predictive Maintenance auszustatten und einen Service Twin aufzubauen, wenn die Käufer dieser Maschine den Zugang zu Betriebsdaten verweigern. Umgekehrt kann es durchaus sein, dass der Käufer einen Digitalen Zwilling der Maschine verlangt, um in seiner Anlage damit den Produktionsablauf simulieren und optimieren zu können.

Von dem Anwendungsfall hängt letztlich auch ab, welche IoT-Bausteine das betreffende Unternehmen benötigt. Die Wahl einer PLM-nahen IoT-Plattform kann dazu beitragen, den Aufwand für die Sicherstellung der digitalen Durchgängigkeit im Sinne des Digital Thread zu minimieren. Die meisten PLM-Hersteller bieten heute entsprechende Plattformen an. Zu den beliebtesten und aussichtsreichsten Anwendungsfällen der Zwillinge zählen virtuelle Simulationen in der Produktentstehung, Produkt-Redesign und Retrofitting, Echtzeit-Qualitätsmanagement, Modellierung von Lieferketten in der Logistikplanung sowie verschiedenste Szenarien und Einsatzbereiche der System- und Prozessoptimierung.11 Ein klassischer Anwendungsfall des Maschinen- und Anlagenbaus mit großem wirtschaftlichen Potenzial ist die virtuelle Inbetriebnahme: „Mit ihr lassen sich (...) nicht nur signifikante Effizienzsteigerungen und kürzere Projektzeiten erreichen. Durch die Vorverlagerung von Aufgaben aus der Ausführungs- in die Engineeringphase entspannt sich die Arbeitssituation während der Errichtung und dem Hochfahren einer Anlage deutlich."12 Der Rückfluss von Betriebs- und Nutzungsdaten für gezielte Produktverbesserungen oder die Entwicklung von Varianten zählt zu den prototypischen Fällen der digitalen Transfomration der Produktprozesse. Methodisch hat sich dafür der Begriff des Closed Loop Engineerings etabliert.13

Die Zukunft des Digitalen Zwillings: industrielle Revolution

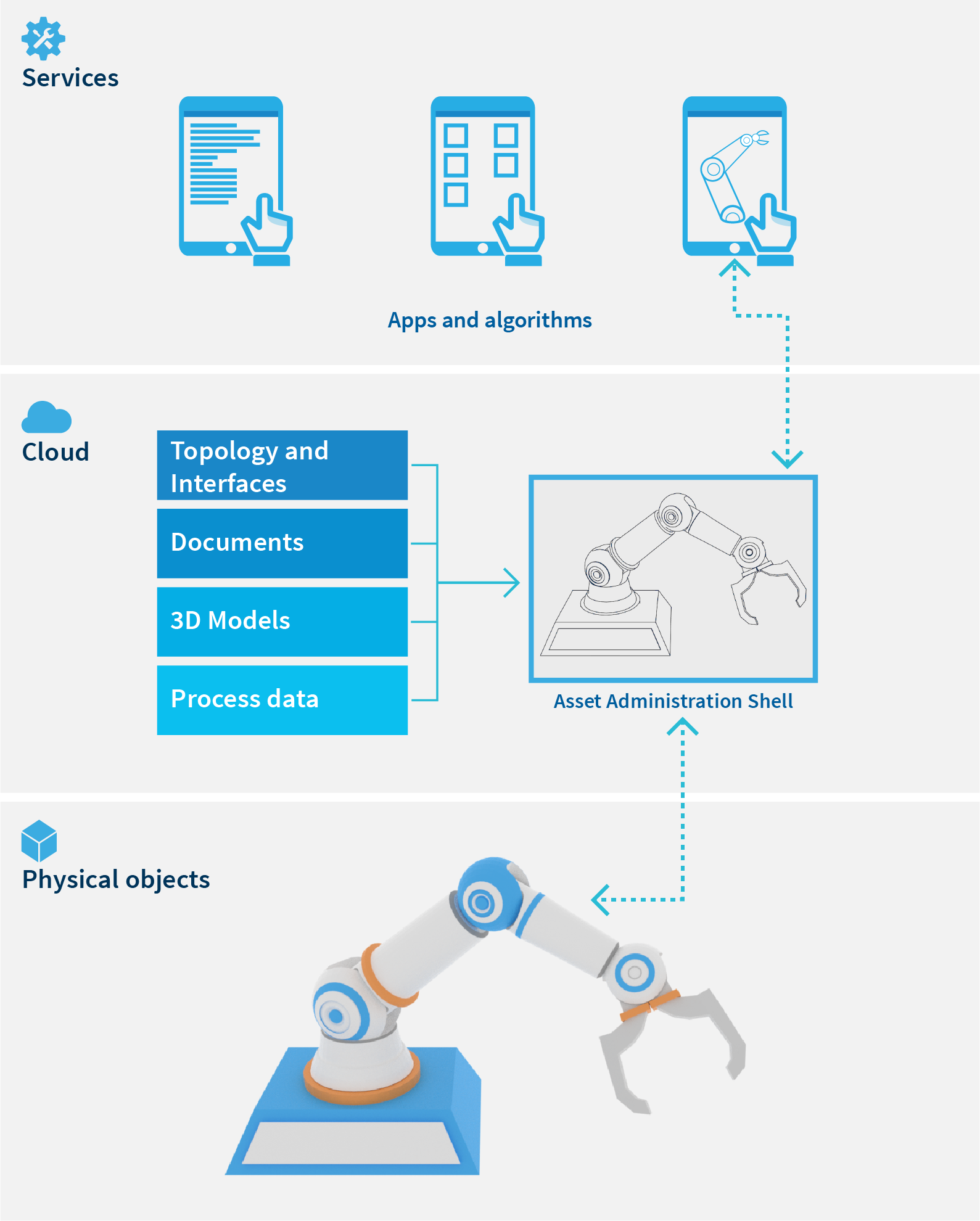

Der zukünftige Digitale Zwilling wird sowohl Daten als auch Schnittstellen beinhalten. Er wird ein facettenreiches digitales Pendant zum realen Asset sein, eingebettet in ein IoT-/Industrie-4.0-Ökosystem. Er wird als Zugangspunkt für eine neue Generation von Anwendungen und Algorithmen und als Vermittler zwischen zukünftigen IoT/Industrie-4.0-Diensten und der realen Welt fungieren.

Dreistufiges Konzept eines cyberphysikalischen Systems (in Anlehnung an Rainer Drath & Alexander Horch, 2014)

Industrie 4.0 wird oft als Anwendung des generischen Konzepts cyberphysischer Systeme auf industrielle Produktionssysteme verstanden.14 In einem cyberphysikalischen System einer IoT-/Industry-4.0-Umgebung verbindet der Digitale Zwilling die physikalische Welt mit der IoT-/Industrie-4.0-Service-Welt. Auch, wenn der Begriff Industrie 4.0 teilweise durch überambitioniertes Marketing für einige Verwirrung gesorgt hat: Der enthaltene Revolutionsaspekt beschreibt den grundlegenden strukturellen Wandel der Industrie zutreffend. Der Digitale Zwilling hat in Kombination mit Cloud-Technologie, Apps und Algorithmen das Potenzial, jeden Aspekt der Industrie zu revolutionieren. „Nur mit dem Digitalen Zwilling können Unternehmen die Weichen in Richtung Zukunft richtig stellen.“ 15 Das weltweite Marktpotenzial für Digitale Zwillinge wurde im Jahr 2020 in einer Studie auf 149,10 Mio. $ geschätzt und soll bis 2030 voraussichtlich 556,4 Mio. $ erreichen.16