So geht Smart Factory

CONTACT Software war auf der SPS wieder stark vertreten, um Unternehmen konkrete Lösungen für das Asset Management, die intelligente Fabrik und digitale Services zu zeigen. Im Vorfeld der Messe sprachen wir mit Kilian Bächle aus unserem IoT-Team darüber, was alles machbar ist.

Industrie 4.0 macht Unternehmen zukunftsfähig und eigentlich steht der Nutzung nichts im Weg: Die Fortschritte bei Künstlicher Intelligenz (KI), Industriestandards für die intelligent vernetzte Fabrik und den Digitalen Zwilling sowie Edge-Computing sind beeindruckend, Rechenleistung aus der Cloud ist günstiger denn je, und immer mehr Lösungen für das Internet der Dinge (IoT) kommen auf den Markt. Doch wie treffen Unternehmen aus dem unübersichtlichen Angebot die richtige Wahl?

Kilian Bächle begleitet diese rasante Entwicklung als Produktmanager und Consultant für die offene Low-Code-Plattform CONTACT Elements for IoT seit Jahren. Im Interview spricht er über vermeintliche Hürden bei der industriellen Digitalisierung und zeigt auf, wie Unternehmen vorgehen können, um ihre Fertigung oder das Service-Geschäft datengetrieben zu automatisieren.

Kilian, die meisten Unternehmen sehen in der intelligenten Fabrik ein gewinnbringendes Szenario. Dennoch packen es viele nicht an. Woran liegt das?

Vermutlich, weil das Schlagwort „intelligente Fabrik“ wie eine unerfüllbare Vision klingt. Betrachtet man die Thematik jedoch mit gesundem Realismus, so wird klar, dass es auf dem Weg zur digitalisierten Fertigung mehrere Schritte gibt. Jeder Schritt für sich bringt bereits einen Mehrwert und ist es daher Wert gegangen zu werden.

Ich bin mir sicher, dass der Großteil der Industrie das Thema „Smart Factory“ bereits angepackt hat. Die meisten Unternehmen haben zumindest die ersten ein, zwei Schritte umgesetzt, wobei sich Reihenfolge und Prioritäten der Maßnahmen je nach Branche und Unternehmen unterscheiden können.

Wichtig ist, dass die einzelnen Schritte zwar in einem für das Unternehmen passenden Tempo genommen, aber nicht unabhängig voneinander gedacht werden – ansonsten entstehen Insellösungen. Sinnvoll wäre es, eine Digitalisierungsstrategie mit klaren Zielen zu definieren und in realistische Teilprojekte herunterzubrechen, um am Ende ein stimmiges Gesamtbild zu erreichen. Unterstützung von außen kann helfen, die nötigen Schritte zu konkretisieren und deren Machbarkeit einzuschätzen.

Kannst du konkrete Beispiele nennen, wo Unternehmen ansetzen können?

Mein Rat ist, dass Unternehmen zunächst überlegen, was sie benötigen, um langfristig und kontinuierlich Verbesserungspotenziale zu identifizieren und entsprechende Maßnahmen umzusetzen. Die Grundlage dafür sind auswertbare Informationen über die Effizienz und Qualität der Produktion, zum Beispiel zu den Top 5 Gründen für Stillstände oder Ausschuss.

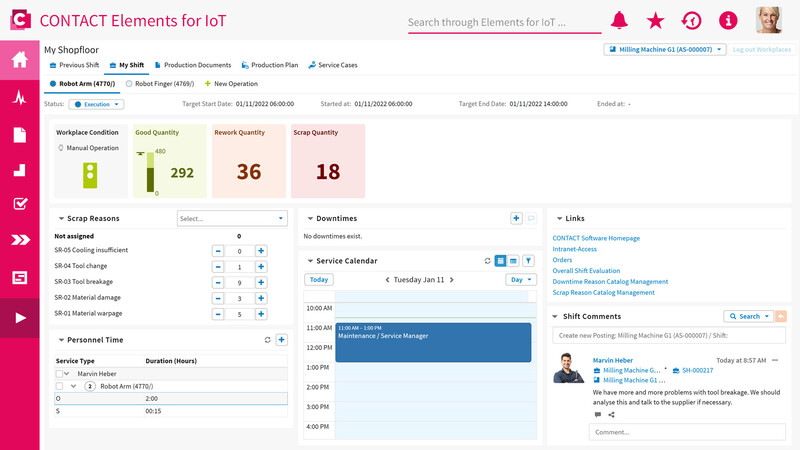

Diese Grundlage schafft man durch die Erhebung von Betriebsdaten und indem digitale Rückmeldungen von den Werksbeschäftigten ermöglicht werden, was erste Impulse für sinnvolle Verbesserungsmaßnahmen liefert.

Starten können Unternehmen mit der Dokumentation von Ausschussgründen und der Digitalisierung papierbehafteter Prozesse wie Schicht- oder Prüfprotokolle – um ein paar der einfach umzusetzenden Maßnahmen zu nennen.

Etwas mehr Anlauf ist nötig, um zum Beispiel einen Digitalen Zwilling der Betriebsmittel aufzubauen und dort Maschinendaten zu erfassen, das Instandhaltungsmanagement zu optimieren, verschiedene Werke miteinander zu vernetzen und global transparente und einheitliche Kennzahlen zu erheben.

Die Analyse von Maschinendaten während der Produktion und deren Verknüpfung mit den Qualitätsdaten der einzelnen Fertigungsprozesse deckt Zusammenhänge auf, mit deren Hilfe Problemursachen rasch zu erkennen und zu beheben sind.

Nachhaltigkeit ist in der Industrie ein großes Thema. Was kann die smarte Fabrik dazu beitragen?

Fabriken benötigen viel Energie und unterschiedliche Rohstoffe. Einsparpotenziale sind hier doppelt wertvoll: ökonomisch und ökologisch.

Eine IoT-Plattform kann die Energieverbräuche von Anlagen, aber auch der gesamten Fertigungsumgebung wie zum Beispiel Hallentemperatur oder Beleuchtung sichtbar machen. Mit diesem Wissen und klugen Automatismen können Unternehmen wirksame Maßnahmen treffen, um den Energieverbrauch im Produktionsprozess zu minimieren. Die Verfügbarkeit von energieintensiven Anlagen kann zum Beispiel an den Produktionsplan gekoppelt werden. Wo Mitarbeitende bisher einen Industrieofen der Einfachheit halber durchlaufen ließen, kann der Energieeinsatz nun an die tatsächlichen Bedarfe angepasst werden.

Die Erfassung von Ausschussgründen wiederum ermöglicht ein gezieltes Vorgehen zur Reduzierung von Fehlteilen, was wertvolle Ressourcen spart und Müll vermeidet.

Vielen Dank für das aufschlussreiche Gespräch, Kilian.

Im zweiten Teil des Interviews beleuchtet Kilian Bächle das Thema „Smart Services“. Wer sich auf der SPS 2023 mit ihm austauschen möchte oder eine individuelle Demo von CONTACT Elements for IoT wünscht, kann hier einen Termin vereinbaren.

Wie thyssenkrupp Dynamic Components CONTACT Elements for IoT für das globale Manufacturing Operations Management (MOM) nutzt, erfahren Sie in diesem Video.