Closed-Loop-Engineering für die strategische Produktplanung

Industrie 4.0 kann dem Maschinen- und Anlagenbau wertvolle Daten für Produktverbesserungen liefern. Wie Hersteller mit Nutzungsanalysen ein Retrofit oder die nächste Generation gezielter planen und durchführen können, zeigt das DizRuPT Forschungsprojekt anhand erster Ergebnisse aus der Praxis.

Das Forschungsprojekt DizRuPt kann auf ein heterogenes Produktportfolio von Industriepartnern unterschiedlicher Größe und aus unterschiedlichen Branchen zurückgreifen: Lüftungssysteme für die Haustechnik, die überwiegend aus Zukaufteilen bestehen (Westaflex). Komplexe Geldautomaten, die als geschlossene Systeme betrachtet und über externe Sensoren intelligent gemacht werden (Diebold Nixdorf). Tonnenschwere hydraulische Schmiedehämmer, die sich im Worst Case durch extreme Kräfte selbst zerstören, wenn Probleme zu spät entdeckt werden (Lasco). Sowie Feldbuskoppler, die die Kommunikation zwischen den Automatisierungssystemen in der Produktion sicherstellen (Weidmüller).

Diese Unternehmen validieren die Forschungsergebnisse anhand unterschiedlicher Use Cases und Demonstratoren. Eine dieser Pilot-Anwendungen für die datengetriebene Retrofit- und Generationenplanung stellen wir Ihnen heute näher vor.

Praxisszenario Feldbuskoppler

Feldbuskoppler unterstützen die Systemintegration im Produktionsprozess, indem sie Sensoren und Aktoren (Feldgeräte) mit speicherprogrammierbaren Steuerungen (SPS) verbinden, um entlang der verschiedenen Ebenen der Automatisierung die Durchgängigkeit der Daten zu gewährleisten. Für ihren Hersteller kristallisierten sich im DizRuPt-Projekt zwei Produkthypothesen heraus, die verfolgt werden sollten.

Eine Annahme war, dass der Einsatzbereich wegen der festgelegten Betriebstemperaturen zu eng definiert ist. Kunden nutzen das Produkt daher nicht, obwohl es im operativen Betrieb bei extremeren Temperaturen eingesetzt wird. Zudem wird die Verbauung der Feldbuskoppler im laufenden Betrieb hinsichtlich der angeschlossenen Sensoren und Aktoren angepasst, die Änderungen und ihr Zeitpunkt aber nur sporadisch aufgezeichnet. Die mangelnde Nachvollziehbarkeit führte zu der zweiten Annahme, dass eine kontinuierliche Datenerfassung im digitalen Zwilling die Zeit zwischen der potenziellen Problemerkennung und -lösung verkürzen und den Kundensupport verbessern würde.

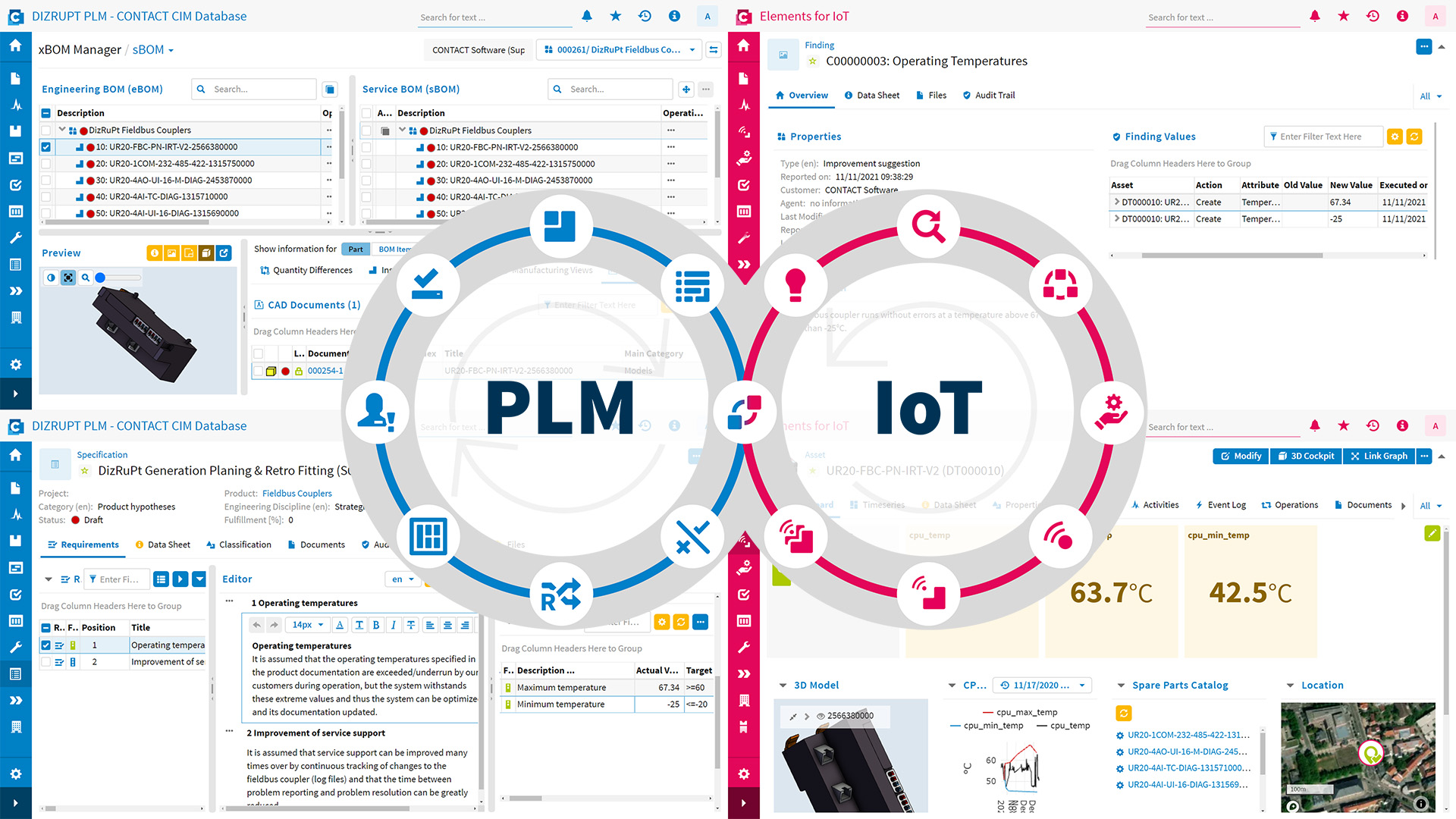

Gemeinsam mit dem Hersteller wurde ein Demosystem auf Basis der CONTACT Elements Plattform aufgebaut, um diese beiden Hypothesen zu überprüfen.

Methodik und Software-Implementierung

Zuerst wird aus dem virtuellen Produktmodell eine Vorlage für den digitalen Zwilling abgeleitet, aus der dann Assets für die Geräte im Feld auf der IoT-Plattform instanziiert werden. Die Engineering-Stückliste wird zu einer Service-Stückliste (sBOM) mit klassifizierten Asset-relevanten Komponenten. Die Synchronisation zwischen PLM- und IoT-Anwendung leitet aus der sBOM eine Komponentenstruktur (aBOM) ab.

Stücklistenpositionen, die nicht als Asset-relevant gekennzeichnet wurden, werden dennoch als Ersatz- oder Verschleißteile im digitalen Zwilling für etwaige spätere Servicefälle verwaltet. Durch die Anbindung der realen Feldgeräte lassen sich Nutzungsdaten sammeln, visualisieren und verarbeiten. Diese Daten dienen als Grundlage für Analysen oder zum Auslösen von MRO-Prozessen.

Hersteller können Analysen für einzelne Assets wie auch für Flotten durchführen. Die Ergebnisse - beispielsweise die maximale und minimale Temperatur, unter der die Feldbuskoppler arbeiten - können als KPIs weiterverarbeitet werden. Die daraus gewonnenen Erkenntnisse fließen von der IoT-Plattform zurück in das PLM-System zur weiteren Produktplanung und -optimierung. Aufgrund der Datenkontinuität und Rückverfolgbarkeit ist das Ereignis-Objekt mit dem virtuellen Produktmodell verknüpft und kann zur Validierung der Produkthypothesen eingesetzt werden.

Das Beispiel zeigt, dass die Feldbuskoppler auch bei höheren Betriebstemperaturen als angenommen fehlerfrei arbeiten, so dass das Akzeptanzkriterium automatisch als positiv und anwendbar bewertet wird. Danach kann der Hersteller das Produkt durch eine technische Änderung mit anschließender Auswirkungsanalyse optimieren oder auf Basis der Kundenbetriebsdaten neue Geschäftsmodelle entwickeln.

Fazit

Ein smart vernetztes Asset sowie dessen Population liefert Unmengen an Daten, die zeigen können, wie Kunden ein Produkt tatsächlich nutzen. Die im DizRuPt-Projekt realisierten organisatorischen und technischen Verfahren erlauben präzisere Rückschlüsse darauf, was aktuelle und künftige Produktgenerationen leisten sollen. Durch explorative Datenanalysen lassen sich auch bisher unbekannte Zusammenhänge identifizieren und so die Frage beantworten, welche Bauteile häufig ausfallen und warum das passiert.

Hersteller können durch solche Erkenntnisse besser entscheiden, ob sie im Markt befindliche Assets durch ein Retrofit optimieren oder bestimmte Funktionen für die Weiterentwicklung ihrer Produkte einplanen. Die Projektergebnisse werden nicht zuletzt durch ihre Übertragbarkeit auf weitere Branchen wie den Fahrzeugbau oder Infrastrukturprojekte hohen Nutzen generieren.

Gefördert durch:

Betreut vom: