Was kann Software für die Produktion leisten?

Digitale Technologien helfen Ihnen, effizienter, günstiger, nachhaltiger und termintreuer zu produzieren. Ihr Unternehmen kann damit seine Produktion digital steuern, Maschinendaten erfassen und analysieren, Energiekosten senken, die Instandhaltung mit Ansätzen wie Predictive Maintenance transformieren und das Zusammenspiel der Fachbereiche und Werke verbessern.

Smart Factory in der Praxis

thyssenkrupp Dynamic Components ist ein weltweit führender Hersteller von Antriebskomponenten und signifikanter Entwicklungspartner der Automobilindustrie. Erfahren Sie, welchen Mehrwert die global ausgerollte Shopfloor-Management-Lösung CPOS (Central Production Operating System) auf Basis von CONTACT Elements den Produktionsmitarbeiter*innen und dem Management bietet.

thyssenkrupp Dynamic Components ist ein weltweit führender Hersteller von Antriebskomponenten und signifikanter Entwicklungspartner der Automobilindustrie. Erfahren Sie, welchen Mehrwert die global ausgerollte Shopfloor-Management-Lösung CPOS (Central Production Operating System) auf Basis von CONTACT Elements den Produktionsmitarbeiter*innen und dem Management bietet.

thyssenkrupp Dynamic Components ist ein weltweit führender Hersteller von Antriebskomponenten und signifikanter Entwicklungspartner der Automobilindustrie. Erfahren Sie, welchen Mehrwert die global ausgerollte Shopfloor-Management-Lösung CPOS (Central Production Operating System) auf Basis von CONTACT Elements den Produktionsmitarbeiter*innen und dem Management bietet.

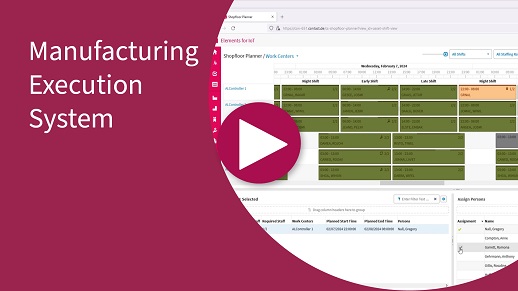

MES vs. MOM

Ein MES adressiert lediglich einen Teil Ihrer Wertschöpfung. In den vergangenen Jahren hat sich mit „Manufacturing Operations Management“ (MOM) ein ganzheitlicher Ansatz etabliert, der die Produktionsabläufe im Kontext der Geschäftsprozesse betrachtet. Wie sich beide Konzepte unterscheiden und was dies für Ihre Digitalisierung bedeutet, erfahren Sie in unserem Blogbeitrag „MES und MOM – Eine Begriffsklärung“.

MES vs. MOM

Ein MES adressiert lediglich einen Teil Ihrer Wertschöpfung. In den vergangenen Jahren hat sich mit „Manufacturing Operations Management“ (MOM) ein ganzheitlicher Ansatz etabliert, der die Produktionsabläufe im Kontext der Geschäftsprozesse betrachtet. Wie sich beide Konzepte unterscheiden und was dies für Ihre Digitalisierung bedeutet, erfahren Sie in unserem Blogbeitrag „MES und MOM – Eine Begriffsklärung“.

Ein MES adressiert lediglich einen Teil Ihrer Wertschöpfung. In den vergangenen Jahren hat sich mit „Manufacturing Operations Management“ (MOM) ein ganzheitlicher Ansatz etabliert, der die Produktionsabläufe im Kontext der Geschäftsprozesse betrachtet. Wie sich beide Konzepte unterscheiden und was dies für Ihre Digitalisierung bedeutet, erfahren Sie in unserem Blogbeitrag „MES und MOM – Eine Begriffsklärung“.

Use Cases für Ihre digitale Produktion

Smart Manufacturing: Effizienz der Fertigung erhöhen

Digitale Systeme für die Organisation und Steuerung der Fertigung können Produktionsaufträge planen, terminieren, steuern und überwachen. Ihr Unternehmen erstellt damit Digitale Zwillinge Ihrer Maschinen und Anlagen, vernetzt die Betriebsmittel auf dem Shopfloor und erhält ein verlässliches Gesamtbild über alle wichtigen Abläufe in Ihrer Produktion. Darauf aufbauend reduzieren Sie Probleme wie Ausschüsse oder Maschinenstillstände und verbessern die Produktionsprozesse kontinuierlich.

Smart Manufacturing: Effizienz der Fertigung erhöhen

Digitale Systeme für die Organisation und Steuerung der Fertigung können Produktionsaufträge planen, terminieren, steuern und überwachen. Ihr Unternehmen erstellt damit Digitale Zwillinge Ihrer Maschinen und Anlagen, vernetzt die Betriebsmittel auf dem Shopfloor und erhält ein verlässliches Gesamtbild über alle wichtigen Abläufe in Ihrer Produktion. Darauf aufbauend reduzieren Sie Probleme wie Ausschüsse oder Maschinenstillstände und verbessern die Produktionsprozesse kontinuierlich.

Digitale Systeme für die Organisation und Steuerung der Fertigung können Produktionsaufträge planen, terminieren, steuern und überwachen. Ihr Unternehmen erstellt damit Digitale Zwillinge Ihrer Maschinen und Anlagen, vernetzt die Betriebsmittel auf dem Shopfloor und erhält ein verlässliches Gesamtbild über alle wichtigen Abläufe in Ihrer Produktion. Darauf aufbauend reduzieren Sie Probleme wie Ausschüsse oder Maschinenstillstände und verbessern die Produktionsprozesse kontinuierlich.

Smart Maintenance: Instandhaltung verbessern

Tools für das Instandhaltungsmanagement ermöglichen es, Wartungsmaßnahmen zu planen, mit der Produktionsplanung abzustimmen und zu dokumentieren. Mithilfe Digitaler Zwillinge behalten Sie die Historie und den Zustand Ihrer Assets jederzeit im Blick. Automatisch erstellte Schichtprotokolle und Kennzahlen reduzieren den Aufwand für Dokumentationspflichten. Mithilfe der Maschinendaten transformieren Sie Ihre Instandhaltung von einem kalendarischen zu einem nutzungsabhängigen System. Sie vermeiden systematische Überwartung und maximieren die Leistung Ihrer Anlagen.

Smart Maintenance: Instandhaltung verbessern

Tools für das Instandhaltungsmanagement ermöglichen es, Wartungsmaßnahmen zu planen, mit der Produktionsplanung abzustimmen und zu dokumentieren. Mithilfe Digitaler Zwillinge behalten Sie die Historie und den Zustand Ihrer Assets jederzeit im Blick. Automatisch erstellte Schichtprotokolle und Kennzahlen reduzieren den Aufwand für Dokumentationspflichten. Mithilfe der Maschinendaten transformieren Sie Ihre Instandhaltung von einem kalendarischen zu einem nutzungsabhängigen System. Sie vermeiden systematische Überwartung und maximieren die Leistung Ihrer Anlagen.

Tools für das Instandhaltungsmanagement ermöglichen es, Wartungsmaßnahmen zu planen, mit der Produktionsplanung abzustimmen und zu dokumentieren. Mithilfe Digitaler Zwillinge behalten Sie die Historie und den Zustand Ihrer Assets jederzeit im Blick. Automatisch erstellte Schichtprotokolle und Kennzahlen reduzieren den Aufwand für Dokumentationspflichten. Mithilfe der Maschinendaten transformieren Sie Ihre Instandhaltung von einem kalendarischen zu einem nutzungsabhängigen System. Sie vermeiden systematische Überwartung und maximieren die Leistung Ihrer Anlagen.

Energiemanagement optimieren

Umweltregularien lassen sich mit einem Energiemanagementsystem nach ISO 50001 zuverlässig erfüllen. Software ist dafür unverzichtbar. Moderne Systeme sind in der Lage, Energiedaten digital zu erfassen und in Echtzeit zu überwachen. Produktionsverantwortliche überblicken alle relevanten Verbrauchsdaten in Dashboards und nutzen KI-basierte Datenanalysen, um energieintensive Abläufe und Anlagen zu steuern. Ihr Unternehmen senkt seine Produktionskosten und reduziert CO2-Emissionen auf ein Minimum.

Energiemanagement optimieren

Umweltregularien lassen sich mit einem Energiemanagementsystem nach ISO 50001 zuverlässig erfüllen. Software ist dafür unverzichtbar. Moderne Systeme sind in der Lage, Energiedaten digital zu erfassen und in Echtzeit zu überwachen. Produktionsverantwortliche überblicken alle relevanten Verbrauchsdaten in Dashboards und nutzen KI-basierte Datenanalysen, um energieintensive Abläufe und Anlagen zu steuern. Ihr Unternehmen senkt seine Produktionskosten und reduziert CO2-Emissionen auf ein Minimum.

Umweltregularien lassen sich mit einem Energiemanagementsystem nach ISO 50001 zuverlässig erfüllen. Software ist dafür unverzichtbar. Moderne Systeme sind in der Lage, Energiedaten digital zu erfassen und in Echtzeit zu überwachen. Produktionsverantwortliche überblicken alle relevanten Verbrauchsdaten in Dashboards und nutzen KI-basierte Datenanalysen, um energieintensive Abläufe und Anlagen zu steuern. Ihr Unternehmen senkt seine Produktionskosten und reduziert CO2-Emissionen auf ein Minimum.

KI gezielt nutzen

Moderne Produktionssoftware integriert Algorithmen und Modelle für KI-Use-Cases. Das ist die Grundlage für automatisierte Prozesse, Trendanalysen und Prognosen, die alle Bereiche der Produktion verbessern. Anhand der Analyse aktueller und historischer Betriebsdaten identifiziert KI auf Basis von Machine Learning beispielsweise Ausreißer und Unregelmäßigkeiten, die bei Assets auf Probleme hindeuten. So maximieren Sie die Leistung und Verfügbarkeit Ihrer Maschinen und Anlagen. Bewährt hat sich auch, Fertigungsaufträge mit Blick auf den Energieverbrauch oder die Anforderungen der Lieferkette optimal einzuplanen. So gehen Sie sorgsamer mit Ressourcen um und steigern die Resilienz Ihrer Supply Chain.

KI gezielt nutzen

Moderne Produktionssoftware integriert Algorithmen und Modelle für KI-Use-Cases. Das ist die Grundlage für automatisierte Prozesse, Trendanalysen und Prognosen, die alle Bereiche der Produktion verbessern. Anhand der Analyse aktueller und historischer Betriebsdaten identifiziert KI auf Basis von Machine Learning beispielsweise Ausreißer und Unregelmäßigkeiten, die bei Assets auf Probleme hindeuten. So maximieren Sie die Leistung und Verfügbarkeit Ihrer Maschinen und Anlagen. Bewährt hat sich auch, Fertigungsaufträge mit Blick auf den Energieverbrauch oder die Anforderungen der Lieferkette optimal einzuplanen. So gehen Sie sorgsamer mit Ressourcen um und steigern die Resilienz Ihrer Supply Chain.

Moderne Produktionssoftware integriert Algorithmen und Modelle für KI-Use-Cases. Das ist die Grundlage für automatisierte Prozesse, Trendanalysen und Prognosen, die alle Bereiche der Produktion verbessern. Anhand der Analyse aktueller und historischer Betriebsdaten identifiziert KI auf Basis von Machine Learning beispielsweise Ausreißer und Unregelmäßigkeiten, die bei Assets auf Probleme hindeuten. So maximieren Sie die Leistung und Verfügbarkeit Ihrer Maschinen und Anlagen. Bewährt hat sich auch, Fertigungsaufträge mit Blick auf den Energieverbrauch oder die Anforderungen der Lieferkette optimal einzuplanen. So gehen Sie sorgsamer mit Ressourcen um und steigern die Resilienz Ihrer Supply Chain.

Gehen Sie den nächsten Schritt: Digitale Fertigung mit MES/MOM

Für Ihren Weg zur vernetzten, intelligenten Produktion brauchen Sie eine Software, die durchgängige Datenintegration und Echtzeit-Transparenz auf dem Shopfloor ermöglicht. Dafür steht CONTACT Elements for IoT. Unsere MES/MOM-Software erfasst Betriebsdaten von Maschinen, Anlagen und Sensoren und vernetzt physische Assets und Systeme. Darauf aufbauend können Sie Prozesse wie die Planung und Steuerung der Fertigung, das Energiemanagement, aber auch Wartung und Ressourcenallokation in Echtzeit überwachen, steuern und optimieren. Sie erhöhen die Gesamtanlageneffektivität (OEE) und reduzieren operative Kosten nachhaltig.

Gehen Sie den nächsten Schritt: Digitale Fertigung mit MES/MOM

Für Ihren Weg zur vernetzten, intelligenten Produktion brauchen Sie eine Software, die durchgängige Datenintegration und Echtzeit-Transparenz auf dem Shopfloor ermöglicht. Dafür steht CONTACT Elements for IoT. Unsere MES/MOM-Software erfasst Betriebsdaten von Maschinen, Anlagen und Sensoren und vernetzt physische Assets und Systeme. Darauf aufbauend können Sie Prozesse wie die Planung und Steuerung der Fertigung, das Energiemanagement, aber auch Wartung und Ressourcenallokation in Echtzeit überwachen, steuern und optimieren. Sie erhöhen die Gesamtanlageneffektivität (OEE) und reduzieren operative Kosten nachhaltig.

Für Ihren Weg zur vernetzten, intelligenten Produktion brauchen Sie eine Software, die durchgängige Datenintegration und Echtzeit-Transparenz auf dem Shopfloor ermöglicht. Dafür steht CONTACT Elements for IoT. Unsere MES/MOM-Software erfasst Betriebsdaten von Maschinen, Anlagen und Sensoren und vernetzt physische Assets und Systeme. Darauf aufbauend können Sie Prozesse wie die Planung und Steuerung der Fertigung, das Energiemanagement, aber auch Wartung und Ressourcenallokation in Echtzeit überwachen, steuern und optimieren. Sie erhöhen die Gesamtanlageneffektivität (OEE) und reduzieren operative Kosten nachhaltig.