Produktentwicklung und Arbeitsplanung integrieren

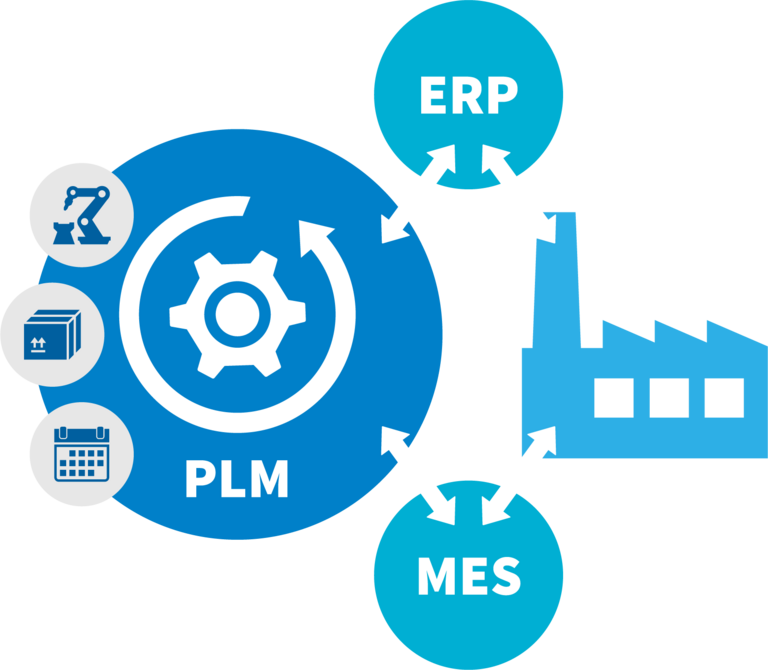

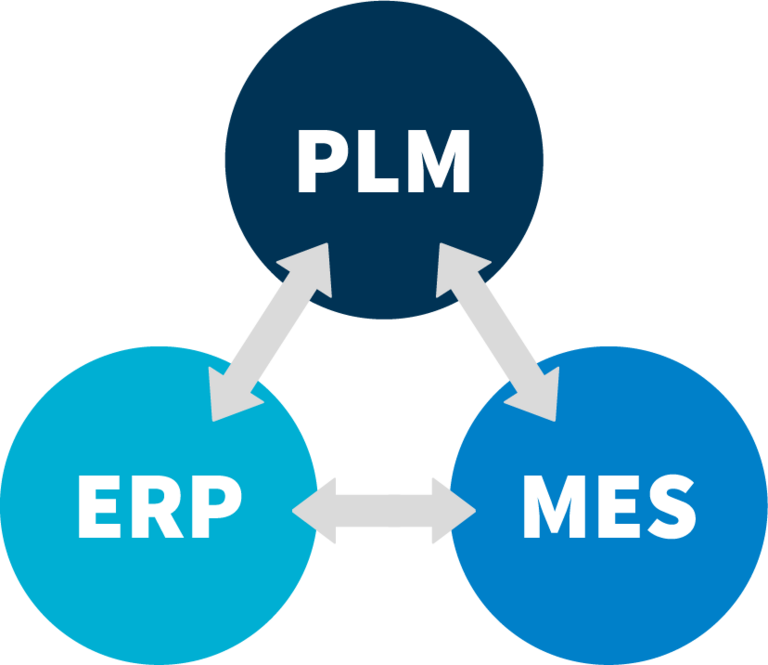

Die produzierende Industrie muss heute bei steigender Produktkomplexität ihre Kundenerwartungen in immer kürzerer Lieferzeit erfüllen. Anbieter sind mehr denn je gefordert, unmittelbar auf neue Anforderungen zu reagieren – das bedeutet schnelle und häufige Änderungen der Arbeitsplanung (synonym: Produktionsplanung, Fertigungsplanung). Operativ müssen dann etwa kurzfristige Änderungen von Konstruktionsstücklisten auf Fertigungsstücklisten abgebildet sowie die erforderlichen Werkzeugmaschinen und Betriebsmittel angepasst oder neu beschafft werden. Global verteilte Fertigungsstätten mit ihren jeweiligen MES- und ERP-Landschaften schaffen zusätzliche Komplexität. Die Lösung besteht in einer integrierten Produktentwicklung und Arbeitsplanung − die konsequenterweise ihren Ausgangspunkt im PLM-System haben muss.

Ihre Vorteile

- Reibungsloser Übergang von der Entwicklung in die Fertigung durch Arbeitsplanung im PLM-System

- Sicherer Transport von konstruktiven Stücklistenänderungen in die Produktion

- Direkte Übertragung von Arbeitsplänen zur Abwicklung von Fertigungsaufträgen

Reibungsloser Übergang von der Entwicklung in die Fertigung durch Arbeitsplanung im PLM-System

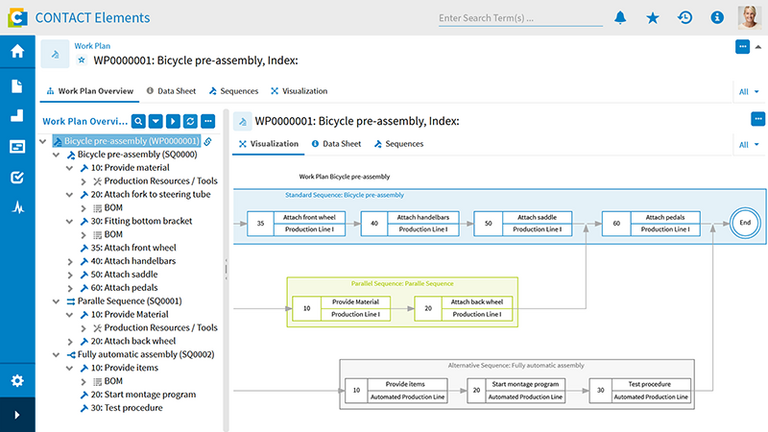

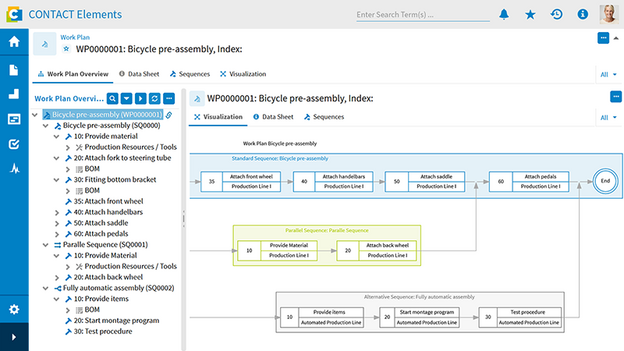

Ein Grundgedanke von intelligentem Product Lifecycle Management ist es den reibungslosen Übergang zwischen Entwicklung und Fertigung zu sichern, indem Produktdaten mit Informationen aus der Entwicklung nachgelagerten Bereichen angereichert werden. Mit CONTACT Elements Work Plan können Sie auftragsunabhängige Aspekte der Arbeitsplanung bereits im PLM-System vornehmen. Damit legen Sie die Grundlage für eine integrierte Produkt- und Produktionsplanung.

Reibungsloser Übergang von der Entwicklung in die Fertigung durch Arbeitsplanung im PLM-System

Ein Grundgedanke von intelligentem Product Lifecycle Management ist es den reibungslosen Übergang zwischen Entwicklung und Fertigung zu sichern, indem Produktdaten mit Informationen aus der Entwicklung nachgelagerten Bereichen angereichert werden. Mit CONTACT Elements Work Plan können Sie auftragsunabhängige Aspekte der Arbeitsplanung bereits im PLM-System vornehmen. Damit legen Sie die Grundlage für eine integrierte Produkt- und Produktionsplanung.

Ein Grundgedanke von intelligentem Product Lifecycle Management ist es den reibungslosen Übergang zwischen Entwicklung und Fertigung zu sichern, indem Produktdaten mit Informationen aus der Entwicklung nachgelagerten Bereichen angereichert werden. Mit CONTACT Elements Work Plan können Sie auftragsunabhängige Aspekte der Arbeitsplanung bereits im PLM-System vornehmen. Damit legen Sie die Grundlage für eine integrierte Produkt- und Produktionsplanung.

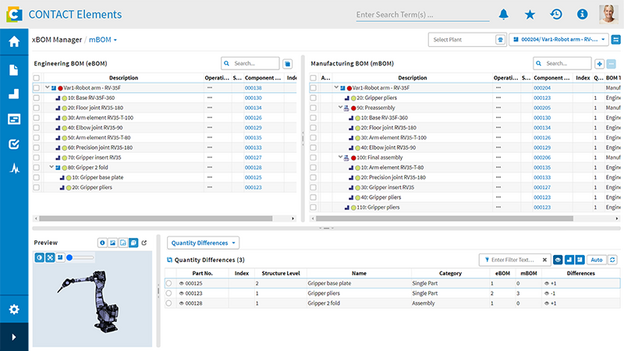

Sicherer Transport von konstruktiven Stücklistenänderungen in die Produktion

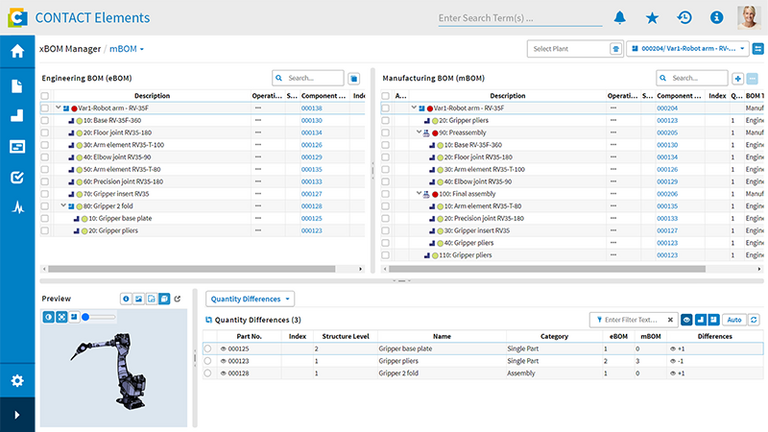

Die zentrale Arbeitsvorbereitung versorgt die global verteilten Fertigungsstätten mit werksspezifischen Fertigungsstücklisten. Dabei spielt die Abbildung konstruktiver Änderungen auf Fertigungsstücklisten eine maßgebliche Rolle für die Zusammenarbeit der Produktentwicklung mit der Arbeitsvorbereitung. Work Plan unterstützt dieses Zusammenspiel in Verbindung mit dem xBOM Manager beim Übergang von der Entwicklung in die Produktionsplanung durch den sicheren Transport von Stücklistenänderungen und den Abgleich abgestimmter Arbeitspläne mit weiteren Systemen wie ERP und MES.

Sicherer Transport von konstruktiven Stücklistenänderungen in die Produktion

Die zentrale Arbeitsvorbereitung versorgt die global verteilten Fertigungsstätten mit werksspezifischen Fertigungsstücklisten. Dabei spielt die Abbildung konstruktiver Änderungen auf Fertigungsstücklisten eine maßgebliche Rolle für die Zusammenarbeit der Produktentwicklung mit der Arbeitsvorbereitung. Work Plan unterstützt dieses Zusammenspiel in Verbindung mit dem xBOM Manager beim Übergang von der Entwicklung in die Produktionsplanung durch den sicheren Transport von Stücklistenänderungen und den Abgleich abgestimmter Arbeitspläne mit weiteren Systemen wie ERP und MES.

Die zentrale Arbeitsvorbereitung versorgt die global verteilten Fertigungsstätten mit werksspezifischen Fertigungsstücklisten. Dabei spielt die Abbildung konstruktiver Änderungen auf Fertigungsstücklisten eine maßgebliche Rolle für die Zusammenarbeit der Produktentwicklung mit der Arbeitsvorbereitung. Work Plan unterstützt dieses Zusammenspiel in Verbindung mit dem xBOM Manager beim Übergang von der Entwicklung in die Produktionsplanung durch den sicheren Transport von Stücklistenänderungen und den Abgleich abgestimmter Arbeitspläne mit weiteren Systemen wie ERP und MES.

Direkte Übertragung von Arbeitsplänen zur Abwicklung von Fertigungsaufträgen

Im PLM-System vorqualifizierte, auftragsneutrale sowie bereits auftrags- oder werksspezifisch fertiggestellte Arbeitspläne können mit CONTACT Elements direkt in die Fertigung übertragen werden. Um den Fertigungsauftrag mit weiteren Daten versorgen und abwickeln zu können, werden die Arbeitspläne über Standardschnittstellen mit ERP-Systemen wie etwa SAP synchronisiert oder an MES-Systeme übertragen und dort angereichert.

Im PLM-System vorqualifizierte, auftragsneutrale sowie bereits auftrags- oder werksspezifisch fertiggestellte Arbeitspläne können mit CONTACT Elements direkt in die Fertigung übertragen werden. Um den Fertigungsauftrag mit weiteren Daten versorgen und abwickeln zu können, werden die Arbeitspläne über Standardschnittstellen mit ERP-Systemen wie etwa SAP synchronisiert oder an MES-Systeme übertragen und dort angereichert.

ON DEMAND WEBCAST

Arbeitsplanung im PLM-System vorbereiten – für reibungslosen Übergang in die Fertigung sorgen

Erfahren Sie, wie Sie mit früher Arbeitsplanung im PLM-System arbeitsvorbereitende Prozesse im PLM abbilden und durch ein optimales Zusammenspiel von PLM, ERP und MES für einen reibungslosen Übergang von der Produktentwicklung in die Fertigung sorgen.

ON DEMAND WEBCAST

Arbeitsplanung im PLM-System vorbereiten – für reibungslosen Übergang in die Fertigung sorgen

Erfahren Sie, wie Sie mit früher Arbeitsplanung im PLM-System arbeitsvorbereitende Prozesse im PLM abbilden und durch ein optimales Zusammenspiel von PLM, ERP und MES für einen reibungslosen Übergang von der Produktentwicklung in die Fertigung sorgen.

ON DEMAND WEBCAST

Arbeitsplanung im PLM-System vorbereiten – für reibungslosen Übergang in die Fertigung sorgen

Erfahren Sie, wie Sie mit früher Arbeitsplanung im PLM-System arbeitsvorbereitende Prozesse im PLM abbilden und durch ein optimales Zusammenspiel von PLM, ERP und MES für einen reibungslosen Übergang von der Produktentwicklung in die Fertigung sorgen.

Verwandte Elemente

Werkzeugkonstruktion und Produktentwicklung optimal aufeinander abstimmen

Zusammenhänge zwischen Produkt und Werkzeugen transparent machen

Time-to-Market durch Parallelisierung von Konstruktion und Arbeitsvorbereitung beschleunigen

Durch integriertes Projektmanagement Verzögerungen beim Serienanlauf und Zusatzkosten vermeiden

Nahtlose Integration von Lieferanten

Konstruktions- und Fertigungsstücklisten schnell und sicher synchronisieren

Effizientes Zusammenspiel zwischen Entwicklung und Arbeitsvorbereitung

Schnelles und sicheres Beheben von Mengendifferenzen

Synchronisation mit weiteren Stücklisten für Service, Ersatzteile und Wartung

Abweichungen direkt im 3D-Modell sicher bewerten

Vom virtuellen Produkt zum reibungslosen Serienanlauf

Transparenz im Vorserienprozess durch einzigartige Unterstützung

Serienanlauf solide abbilden und kosteneffizient steuern

Mit Prototypenstückliste exakt und termingenau disponieren

Aktivitäten in Musterbau und Versuch dokumentieren und Werkzeuge mit der Produktion synchronisieren